辐射炉与全对流钢化炉和半对流钢化炉的区别?

最近很对客户在咨询兰迪钢化炉的时候都问道,你们的钢化炉有辐射炉、强制对流钢化炉,对流炉里又分半对流和全对流两种,那么我该如何选择呢?其实我们玻璃深加工这个行业,大部分都是以销定产的,特别是钢化玻璃这块,都是定制式的订单,尺寸和冷加工在钢化前就要完成,后期是无法进行二次加工的(当然钢化下游的中空,夹胶等再加工不算),所以了解自己的目标客户需求才是选购钢化炉的前提。

首先我们先说一下辐射炉和强制对流炉的区别:

提到强制对流钢化炉就不得不提到Low-E玻璃, Low-E玻璃又称低辐射玻璃,是在玻璃表面镀上多层金属或其他化合物组成的膜系产品。普通透明浮法玻璃钢化时,要求玻璃最低温度要达到Tg以上的40~50℃,由于Low-E玻璃镀膜对红外线辐射具有较高的反射性,降低了膜面玻璃表面的吸热速率,并且加热不能超过630℃,为保证玻璃板内部温度达到钢化温度,需延长在炉内加热时间,这样就会造成Low-E玻璃膜面因长期暴露在高温下膜层会氧化甚至燃烧,表面质量下降,基本功能受到破坏甚至会丧失而Low-E玻璃的膜面特性,影响玻璃的基本特性。另外普通辐射式加热炉钢化Low-E玻璃时还存在另一问题:玻璃上、下表面受热不均匀,温差过大,出现翘曲,不易形成所需的温度曲线,在钢化炉内形成翘曲的玻璃下表面容易出现辊道印、白雾等现象,玻璃平整度下降,做夹层玻璃时导致胶片厚度增加,成本提高。 利用增加上部辅助对流管的方式,虽然能取得一些效果,但喷吹常温的压缩空气到炉内导致玻璃钢化炉热效率下降,能耗增加。由于设备本身的局限性,用普通辐射式加热炉钢化Low-E玻璃时更容易出现产品缺陷,如:成品玻璃应力斑明显集中、平整度超差以及由于表面应力过大、增加硫化镍自爆率等不良现象等,同时对操作水平要求甚高,产品质量不易控制,生产效率低。

强制对流炉最大的优点是在加工镀膜玻璃上,另外我们在实际生产过程中也会发现,在加工普通白玻的时候强制对流炉生产效率和产品质量上都明显优于普通的辐射炉。再结合现在国家节能减排及绿色建材的要求,节能玻璃是未来玻璃加工发展的必然趋势,所以一般情况我们会建议客户选择强制对流钢化炉而不选择辐射炉。

其次我们再说一下上下全对流的钢化炉与上部半对流钢化炉的区别:

上部半对流钢化炉实际上是介于全对流钢化炉和辐射炉的中间产品,上部采用空气对流方式对玻璃上表面进行加热,下部还是采用传统的辐射加热方式,可以解决Low-E玻璃表面辐射率低的问题,可以加工部分Low-E玻璃。适合有加工部分规格Low-E玻璃需求并且订单量很小的客户。

全对流的钢化炉在下部也增加了对流装置,强化了下部传热。解决了在加工大板面玻璃和小于4mm的镀膜玻璃时由于仅玻璃钢化炉上部采用对流传热,但是玻璃上表面的传热速率明显加快,相对而言下部传热较为缓慢,容易出现球面弯曲等缺陷的问题,可使玻璃上、下表面同步加热,因而玻璃加热质量更加完美,生产效率更高。全对流钢化炉适合镀膜玻璃加工量大于30%以上或玻璃加工品种多的企业。

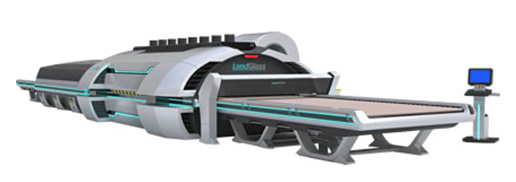

早在2003年洛阳兰迪(LandGlass)就提出了喷流式强制对流的概念,2004年成功地制造并投入生产了国内第一台真正意义的强制对流钢化炉。如今,兰迪强制对流炉钢化机组已经生产销售了近千台(套),其数量是业内其它企业无法比拟的。通过实践证明,兰迪的对流炉在加工高端玻璃上,相比其他企业同级产品在能耗上低7%-10%,生产效率上提高8%-10%。洛阳兰迪机器研发生产的强制对流炉技术水平、产品质量已达到世界领先水平!