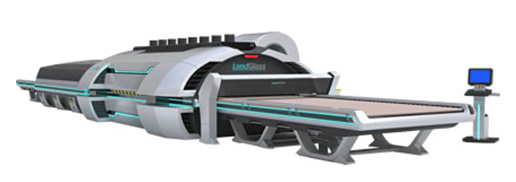

兰迪小半径成型技术:突破 400mm 曲率极限,定义曲面玻璃量产新标杆

当清晨的第一缕阳光穿透城市天际线,在摩天大楼的曲面玻璃幕墙上折射出璀璨的流光,一场关于玻璃工业的革新正在全球范围内悄然上演。随着现代建筑、新能源汽车、高端家电及消费电子行业对美学与功能性的极致追求,小半径弯钢化玻璃凭借其优雅的弧度、卓越的强度以及惊艳的视觉效果,正成为设计师手中的魔法材料。然而,当弯曲半径突破400毫米的极限时,传统玻璃成型工艺便遭遇了难以逾越的技术鸿沟——成型精度波动、生产效率低下、应力分布不均等问题,如同沉重的枷锁,制约着整个行业的创新发展。

在这场关乎未来的技术攻坚战中,兰迪机器以创新者的姿态挺身而出。2021年,经过数百个日夜的持续攻关,无数工程师的智慧碰撞,兰迪在小半径成型技术上实现了重要突破。通过独创的温度场控制算法和多段式渐进变形设计,兰迪不仅成功驯服了小半径成型的工艺难题,更将钢化玻璃的强度与艺术级的弯曲精度完美统一。当第一片符合严苛标准的小半径弯钢化玻璃在生产线末端熠熠生辉时,这不仅是制造工艺的重要里程碑,更预示着建筑美学与工业设计即将迎来的全新纪元。

以毫米级工艺,还原设计灵魂

传统工艺在单一工段内强制完成玻璃弯曲,易因温度骤降导致应力集中。兰迪小半径成型技术首创性地采用多段式渐进变形设计,通过精准控制玻璃相变过程实现高精度曲面成型,主要包含三大核心技术模块:

(1)初级形变模块

在玻璃最佳塑性窗口期完成主体变形,利用高温态下的超延展特性,将80%以上的形变需求在此阶段消化,为后续精密调整奠定基础。

(2)终级补偿模块

采用非线性递减的渐变角控制算法,通过动态应力消散技术,确保残余形变在可控范围内平稳释放。

(3)自适应增强模块

针对特殊几何特征,智能配置多级缓冲过渡带,通过形变能量分级耗散机制,有效抑制传统工艺常见的表面波纹和微观裂纹。

该技术使玻璃从平板到目标曲面的过渡更符合材料热力学特性,成品形状误差少,批次一致性高。经过客户现场连续1000片生产验证,曲率半径波动控制在±1%以内,获得客户高度赞誉。

以智能控制,驱动产能飞跃

传统设备变弧机构由于存在机械间隙、响应延迟导致生产效率低下,兰迪小半径成型技术通过独创的智能控制技术突破瓶颈:

(1)根据目标曲率提前设定多段渐进变形辊道弧度,生产过程中无动态调形动作,消除机械振动与定位误差;

(2)无缝连续成型:玻璃在弧形辊道上匀速前进,形变全程无停顿,缩短产品生产周期。

以均衡应力,保障长期可靠性

小半径弯曲钢化玻璃易引发玻璃表面波纹、光畸变等问题,而兰迪小半径成型技术通过多段式渐进变形设计实现应力均匀分布,用户可以根据产品曲率变化调节冷却风压与传输机构角度,变形稳定流畅,确保产品长期稳定可靠。

目前,由兰迪小半径成型技术生产的小半径曲面玻璃已经在众多城市的地标建筑中获得应用,成为一道道靓丽的城市风景线。

从精度革新到效率飞跃,兰迪小半径成型技术正以“高精度、高效率、高稳定性”的三重优势,开启小半径弯钢玻璃量产的新纪元。在智能制造与绿色制造的双轮驱动下,这项技术不仅为全球高端制造提供了创新性解决方案,更将持续赋能玻璃产业升级——以精工之芯,塑曲线之美,让曲面玻璃的设计潜能突破想象边界,重塑未来空间与产品的美学极限。